CrazyMill Cool cylindrique / torique Z4 –

Pré-usinage et finition

à partir de 1 mm (.039“)

Temps d’usinage réduit* -

jusqu’à 2 fois plus rapide

- Débit de copeaux (Q) extrêmement élevée grâce à une grande avance axiale (ap jusqu’à 1 x d) et des hautes vitesses de coupe (vc jusqu’à 350 m/min (1148 SFM))

- Efficacité redoublée par rapport à d’autres outils de coupe pour le fraisage disponibles dans le marché.

- Fraisage par interpolation hélicoïdale ou rampe linéaire avec des angles d‘entrée larges (jusqu’à 45° selon le matériau), grâce à un espace élargi et spécialement conçu de la partie frontale.

*La comparaison prend en compte les outils et méthodes de fraisage disponibles sur le marché, ainsi que les paramètres d’usinage recommandés par les fabricants.

Longue durée de vie* -

jusqu’à 4 fois plus élevée

- Le refroidissement intégré :

- empêche la surchauffe des tranchants

- garantit l’évacuation des copeaux

- Grands canaux de réfrigération par rapport au diamètre de l’outil à fraiser :

- débit de lubrifiant élevé évacue les copeaux de la zone de fraisage : aucune blessure des tranchants

- la chaleur produite par la friction est en grande partie absorbée et éliminée par l’huile de coupe : aucune formation d’arêtes rapportées

- Revêtement de haute performance eXedur SNP :

- résistant aux hautes températures et à l’oxydation

- excellente résistance à l‘usure

- la faible adhérence aux métaux empêche le collage

- pas de soudage des copeaux grâce à un coefficient de friction faible

- CrazyMill Cool Z4 a une durée de vie 4 fois supérieure à celle des autres outils de coupe pour fraisage disponibles sur le marché.

*La comparaison prend en compte les outils et méthodes de fraisage disponibles sur le marché, ainsi que les paramètres d’usinage recommandés par les fabricants

Sécurité de processus accrue* -

productivité accrue

- Pas de surchauffe des tranchants ou du carbure grâce au refroidissement intégré

- Pas de surchauffe du revêtement haute performance grâce à un refroidissement efficace et massif

- Le refroidissement intégré empêche la formation d’arêtes rapportées : il n’y a pas de production de chaleur au niveau des tranchants

*La comparaison prend en compte les outils et méthodes de fraisage disponibles sur le marché, ainsi que les paramètres d’usinage recommandés par les fabricants.

Grande précision -

Grande qualité de surface

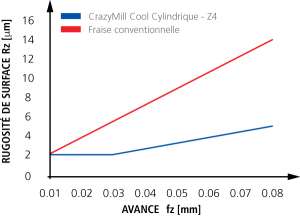

- On obtient une surface parfaite comme rectifiée grâce à la géométrie spéciale et au rinçage ciblé des copeaux par le réfrigérant intégré dans la queue

Matière : X2CrNiMo17-12-2 / 1.4404 / AISI 316L

Diamètre : 8 mm (.315“)

Profondeur de fraisage : 16 mm (.630“)

Lubrifiant : huile de coupe

Données de coupe : vc = 260 m/min (853 SFM), ap = 16 mm (.630“), ae = 0.16 mm (.006“)

- Contrôle des copeaux parfait grâce à un brise-copeaux optimisé : Copeaux courts et haute qualité de surface. Aucune marque n’est visible, comme ce serait le cas avec un outil à fraiser conventionnel

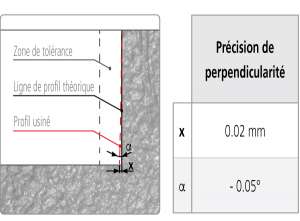

- Haute précision de la perpendicularité, aussi pour les versions longues, ceci grâce au profil des goujures et du noyau robuste → stabilité plus grande

Matière : X2CrNiMo17-12-2 / 1.4404 / AISI 316L

Diamètre : 8 mm (.315“)

Profondeur de fraisage : 16 mm (.630“)

Lubrifiant : huile de coupe

Données de coupe : vc = 260 m/min (853 SFM), ap = 16 mm (.630“), ae = 0.16 mm (.006“)

Coûts de fabrication réduits* -

coûts d’usinage inférieurs

- Temps d’usinage réduit - jusqu’à 2 fois plus rapide

- Durée de vie excellente* - jusqu’à 4 fois plus élevée

- Un seul outil pour le pré-usinage et la finition

*La comparaison prend en compte les outils et méthodes de fraisage disponibles sur le marché, ainsi que les paramètres d’usinage recommandés par les fabricants.

Le programme de fraisage

- Micro fraise en deux versions : cylindrique (angle de protection de 45°) et torique (rayon d’angle) à quatre dents et canaux de réfrigération intégrés

- Gamme de diamètres : 1.0 mm – 8.0 mm (.039” – .315”, fractions de pouce à disposition)

- Quatre types par version :

- Type A (profondeur max. d’usinage 2 x d) avec longueur de tranchants 2 x d

- Type C (profondeur max. d’usinage 5 x d) avec longueur de tranchants 2 x d

- Type M (profondeur max. d‘usinage 3 x d) avec longueur de tranchants 3 x d

- Type N (profondeur max. d’usinage 4 x d) avec longueur de tranchants 4 x d

- Diamètre de la queue : 4 mm (.158”) / 6 mm (.236“) / 8 mm (.315“) / 10 mm (.394“) / 12 mm (.472“)

Caractéristiques

- Canaux de réfrigération intégrés : refroidissement continu et massif ainsi qu’un rinçage ciblé des copeaux de la zone de fraisage

- Unique et breveté

- „HSPC“ (HighSpeedPerformanceCutting), adaptée pour tous les matériaux, convient spécialement comme solution d’usinage pour les matériaux difficiles à usiner (tels que les aciers inoxydables, les alliages de titane, alliages résistants à la chaleur et les alliages de CrCo).

- Géométrie de la partie frontale permet un fraisage optimisé en rampe linéaire ou interpolation hélicoïdale avec des angles d’entrée larges grâce à un espace élargi et spécialement conçu.

- Rigidité élevée de l’outil de fraisage : plus grande résistance aux forces d’usinage grâce à des tranchants latéraux robustes, valable surtout pour les versions M et N. Il en résulte une haute précision (perpendicularité) et une haute qualité de surface.

- Un brise-copeaux optimisé (pour les versions longues M et N) garantit la formation de copeaux courts et par conséquent une qualité de surface maximale.

- Adapté pour le contournage et le fraisage de poches.

- Pré-usinage et finition avec un seul outil

- Carbure de tungstène avec haute résistance à la rupture et au choc thermal

- Revêtement de haute performance eXedur SNP, résistant à l‘usure

- Mikron Tool produit tous ses outils avec la maximale répétabilité. L’utilisateur peut ainsi profiter de conditions de fabrication stables à long terme (sécurité de processus et précision de l’usinage)